Hacia el año de 1997 recibí mi título de Ingeniera Química (porque ya se había aceptado el hecho de que podíamos ser llamadas ingenieras y no ingenieros) y tuve la fortuna de empezar a trabajar en Cenicaña (Centro de Investigación de la caña de azúcar) bajo el cargo de “joven investigador”, figura creada por Conciencias para vincular profesionales recién egresados a empresas relacionadas con el área de investigación, las cuales servirían como semilleros de futuros investigadores.

Al ingresar a este centro de investigación me fue asignado un tutor, el cual era un Ingeniero Químico de aproximadamente 35 años que se había graduado de la Universidad de Santander y que toda su vida la había dedicado a realizar trabajos en el sector azucarero, era alto, delgado, cabello crespo negro y algo desgarbado, con un cierto aire de intelectual (por no decir de nerd), era una persona muy pasiva y definitivamente con mucho espíritu de investigador, su sueño era realizar un postgrado en el exterior con el fin de asegurar su permanencia en este sector, con él era con quien debería desarrollar mi trabajo principal (el cual se trataba de disminuir la pureza de las mieles finales del proceso azucarero, Anexo 1), y otros proyectos en los que estuvieran trabajando los ingenios de la región y para los cuales pidieran el apoyo de Cenicaña.

Entre esos ingenios se presentó uno, cuyo caso es muy particular. Era uno de los tres más pequeños del sector y su origen se remonta, como lo había mencionado inicialmente, a que surgió cuando dos familias se hicieron amigas y como sus haciendas quedaban vecinas y tenían grandes extensiones de tierra decidieron cultivar caña de azúcar y montar un trapiche para producción de panela, el negocio comenzó a dar frutos y entonces quisieron montar un ingenio para tener como producto principal el azúcar y utilizar las mieles para el funcionamiento del trapiche, pero debido a la reglamentación que salió, para proteger a los pequeños productores de panela, mediante la cual no se podían usar mieles del proceso azucarero, es decir de un ingenio, para la producción de panela, tuvieron que liquidar el trapiche y quedarse solo con el ingenio.

Lo que hacía particular este ingenio no eran sus orígenes, pues otros ingenios de la región surgieron de igual forma, sino que se caracterizaba por las personas y las políticas con las cuales se dirigía, tanto el Gerente como el sub-gerente (que a la vez es el Superintendente de Fábrica o lo que sería su equivalente el Director de Producción) tenían un carácter bastante hostil, por el cual, más que respetados, eran temidos tanto por sus subalternos como por las demás personas que debían realizar trabajos con ellos, pero al parecer esta situación no era solo actualmente, sino que se remontaba a sus orígenes, pues el anterior Superintendente, o sea uno de los fundadores y dueño de la mitad del negocio, era el padre del actual y tenía un carácter y una forma de tratar a las personas muy similar, o según decían, peor que éste.

El Gerente era descendiente de la otra familia fundadora del ingenio, era alto, robusto, escasos cabellos y un tono de voz grave, se caracterizaba porque casi nunca se le veía, llegaba a toda velocidad en su camioneta, salvándose a veces de arrollar a alguien, parqueaba su carro e inmediatamente se refugiaba en su oficina, hablaba muy poco con las personas y era un evento que visitara la fábrica. El Sub-Gerente por su parte era un hombre alto, muy delgado, de cabellos escasos y canosos, vestía unos jeans, una camisa manga corta y tenía una voz grave con un alto nivel autoritario (como es típico en los Superintendentes de los Ingenios). Ambos personajes fumaban de manera extrema, sobre todo en las reuniones a las cuales asistían, sin importar las personas que asistieran, y durante todo el tiempo tomaban grandes cantidades de café.

Cuando mi tutor se enteró que debíamos realizar un trabajo allá, me comentó lo difícil que era tratar con estas personas, especialmente con el sub-gerente, con quien tendríamos contacto directo, pues adicionalmente era una persona que no creía mucho en la investigación y mucho menos en los ingenieros químicos como lo éramos nosotros. Por otro lado, a nadie le gustaba emprender trabajos en este ingenio ya que sus pérdidas de azúcar eran bastante altas y tenía otros problemas que parecían imposibles de solucionar. La calidad de su azúcar no era muy buena como tampoco sus condiciones de limpieza ni había ninguna comodidad en sus instalaciones, pues pensaban que esto no daba ninguna rentabilidad o valor agregado al producto, aún no se manejaba el concepto de que el azúcar era un alimento y pensaban que las personas simplemente debían trabajar.

Después de concretar la cita nos dirigimos hacia el ingenio, al llegar a la ciudad nos dirigimos hacia las afueras y nos desviamos por un callejón, a lado y lado de la carretera se podían observar los hermosos cultivos de caña de azúcar como es típico en el Valle del Cauca, luego pasamos por el sector donde se encuentra la báscula camionera de pesaje de caña y en el costado izquierdo se veía una laguna y más cercano a la fábrica una piscina de enfriamiento, donde se enviaba el agua utilizada en la fábrica para bajarle la temperatura y posteriormente regresarla para ser reutilizada. Para realizar el enfriamiento el agua se hace pasar a través de unas boquillas que trabajan como un aspersor formando grandes sombrillas de agua que al ponerse en contacto con el aire baja su temperatura y puede ser reutilizada en el proceso. Al lado derecho de la entrada se encontraba un parqueadero de motos y al lado izquierdo de la entrada el vestier para los operarios. En la parte del centro se tenía la puerta de ingreso al ingenio.

A medida que nos acercábamos más al ingenio pude visualizar la gran chimenea y le pregunté a mi jefe si estaba trabajando la fábrica, pues por un lado me impresionó que no se veía humo y por otro que no se veían personas, a lo que mi jefe contestó que la chimenea no tenía emisiones ya que contaban con un precipitador electrostático que era muy efectivo para la remoción de partículas y que su funcionamiento consistía en que pasaba energía a través de unas placas que creaban un campo magnético que atraía las partículas, cuando ya se habían acumulado, las placas eran golpeadas por unos martillos lo que hacía desprender la ceniza que se enviaba hacia una tolva para luego ser evacuada en grandes camiones. La ausencia de personas la explicaba debido al alto grado de automatización que se había logrado en este ingenio y que había llevado a un gran recorte de personal hacía aproximadamente dos años, pero que existían dudas en cuanto al beneficio logrado ya que las pérdidas de azúcar del ingenio seguían siendo elevadas.

Hacía un tiempo habían contratado una serie de profesionales universitarios cuyo trabajo consistió en ir por cada uno de los puestos de la fábrica buscando opciones de automatización colocando máquinas y eliminando personas, pues pensaban que esta era la mejor opción para librarse de tanto personal, que según ellos solo representaba gastos y problemas, cada vez que ellos llegaban a un puesto todos los operarios se preocupaban, pues sabían que esto significaba que algunos de ellos se iban a quedar sin trabajo y para los que se quedaran el trabajo se iba a duplicar.

En la portería del ingenio se encontraba un guarda de seguridad privada, el cual atendía a las personas desde su caseta protegida con un vidrio oscuro, a través de un citófono, al parecer había mucha seguridad en este sitio a pesar de que no se apreciaba ningún lujo y todo era muy modesto. La puerta consistía en una gran reja que era accionada desde el interior de la portería pero solo podían ingresar los carros de los dueños, las demás personas ingresaban a través de una puerta más pequeña que también se accionaba automáticamente. Después de preguntarnos a quién solicitábamos y de haber confirmado que teníamos una cita, el portero nos dejó ingresar.

Al ingresar a las instalaciones del ingenio pude observar que en realidad no era muy bonito, pero lo que sí era complicado era el acceso, contradictoriamente contaban con sistemas de cierre electrónico en todas las puertas de las oficinas, era una mezcla entre lo rudimentario y la tecnología. En la recepción nos atendió una señorita muy amable que se encontraba como en una caja de cristal (pues no tenía contacto directo con las personas), preguntamos por el doctor *(título que se les da a los directivos en el sector azucarero a pesar de no serlo), dijo que nos iba a anunciar y nos hizo sentar en unos muebles muy antiguos cubiertos con unos forros de cuero bastante desgastados. De pronto, por una de esas puertas apareció la persona que estábamos esperando, era el sub gerente, mi tutor nos presentó y al conocerlo pensé, que gente tan exagerada, si hasta parece lo más de amable. Nos dirigimos hacia una pequeña sala donde se encontraba una mesa de juntas y un tablero y comenzó a preguntar por varias personas de Cenicaña y a tratar temas de interés general mientras se fumaba un cigarrillo.

Después de hablar un rato el Doctor* nos comentó que se había dado cuenta que estábamos trabajando en Cenicaña con el fin de reducir las pérdidas de azúcar en las mieles finales y que le gustaría que desarrolláramos un trabajo en su ingenio, pues estaba teniendo una pérdida de azúcar muy alta en sus mieles finales, la pérdida de azúcar en miel final para este ingenio se encontraba un 40% más alta que el promedio del sector, lo cual era bastante crítico. Teniendo en cuenta que la cantidad promedio de miel final que se produce en un ingenio es del orden de 25-30 toneladas de miel por tonelada de caña molida con un contenido de azúcar promedio del 35% (35 partes de azúcar por 100 partes de sólidos) y que la caña molida se encuentra alrededor de las 2000 ton para un ingenio pequeño podemos ver que esta pérdida no es nada despreciable y que cualquier disminución que se pueda lograr es muy representativa.

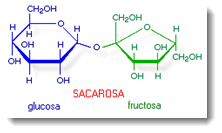

La miel final es el principal sub producto del proceso azucarero (Anexo 1). En este proceso entra azúcar contenida en el jugo de la caña y sale azúcar comercial pero hay unas pérdidas representadas en el azúcar que no se puede recuperar (debido a que ningún proceso es 100% eficiente) y que queda contenida en: la miel final, la cachaza, el bagazo. Cuando se hace un balance entre el azúcar que entra en la caña y el azúcar que queda en la miel final, el bagazo y la cachaza; queda una diferencia que no se puede explicar a la cual y por este motivo, se le llama pérdidas indeterminadas.

Esquema simplificado del proceso de fabricación del azúcar.

El doctor* dijo:

–No encuentro una explicación para esta situación, el ingenio está bastante tecnificado en el área de cristalización (área de donde se obtenía la miel final) y no sé por qué los resultados no son nada buenos, contamos con equipos automatizados y la intervención humana es mínima, lo cual considero, es garantía de que el proceso debería ser óptimo.

Adicional a las altas pérdidas de azúcar en la miel final también nos comentó que tenía problemas de calidad debido a que el color del azúcar que estaba produciendo no cumplía con los parámetros establecidos, el color estaba demasiado elevado, por encima de 500 uma (uma=unidades de mili absorbancia, utilizadas para medir color), cuando para ser comercializada como un azúcar blanco requería que tuviera máximo 400 uma de color, lo que también representaba una pérdida económica, pues debía venderla a menor precio para que el cliente la aceptara. Hasta este momento al parecer, las dos situaciones que nos exponía no estaban relacionadas.

El doctor* y mi tutor acordaron que estudiaríamos el caso y le pasaríamos una propuesta de trabajo, y que para el desarrollo del mismo yo debería visitar el ingenio para hacer un diagnóstico del problema, después de lo cual nos despedimos.

3. ANÁLISIS Y SOLUCIÓN DEL PROBLEMA

Con el problema planteado por el doctor*, mi tutor y yo procedimos a realizar un plan de trabajo y propusimos que íbamos a recolectar información del proceso, tomando muestras y hablando con los Operarios del área de cristalización al respecto, así podríamos hacer un análisis de causas.

Comencé a realizar visitas al ingenio con el fin de interactuar con los Operarios y saber la forma en que ellos realizaban el proceso de cristalización y la forma en la cual se había automatizado, pues hasta donde tenía entendido era muy complicado automatizar este proceso debido a que era muy variable porque dependía de la composición de las mieles, la cual a su vez se veía afectada por muchos factores, entre ellos la composición de los terrenos en los que era cultivada la caña, los abonos que se le aplicaban etc.

La fábrica del ingenio contaba con diferentes áreas según la parte del proceso que allí se realizaba: molinos, clarificación, evaporación, cristalización, centrífugas y envase (Anexo A). Mi área de interés era la de cristalización puesto que de allí provenían tanto las mieles finales como el azúcar.

En el proceso de obtención del azúcar la caña de azúcar pasa por los molinos para ser exprimida y obtener su jugo, agregándole agua caliente para mejorar la extracción, el jugo obtenido en esta etapa es denominado jugo crudo, el residuo resultante es el bagazo el cual queda con un contenido residual de azúcar. Una vez obtenido el jugo crudo este debe ser limpiado y purificado pasando por un clarificador donde se le extraen sus impurezas, las impurezas que se extraen se retiran en forma de unos lodos que son mezclados con bagacillo y esta mezcla se hace pasar por filtros rotatorios al vacío donde se le realiza un enjuague para retirarle el azúcar que contienen, la torta resultante de este proceso es llamada cachaza. Cuando se tiene el jugo claro se pasa a través de unos evaporadores y se le retira gran parte de agua para obtener una meladura. La meladura es la materia prima para el área de cristalización de donde se obtienen los cristales de azúcar los cuales deben ser lavados en centrífugas para retirarles el exceso de miel y hacer que queden blancos, el azúcar húmedo que sale de las centrífugas se envía hacia una secadora donde se pone en contacto con aire caliente en contracorriente y finalmente se obtiene el azúcar o producto final, el subproducto de todo este proceso es la miel final, melaza o miel de purga donde además de impurezas queda una pérdida representada por el azúcar que no se pudo recuperar.

Los Operarios del área de cristalización eran personas muy amables y empíricas que se habían formado en la empresa y llevaban muchos años de estar allí, me contaron que inicialmente ellos tenían ayudantes pero a medida que se fueron automatizando las operaciones comenzaron a dejar solo una persona por cada puesto lo que les había recargado el trabajo.

Conseguí algunos datos en el Laboratorio y analicé los resultados obtenidos para cada uno de los turnos, entonces pude observar que siempre se destacaba un turno sobre los demás, y ese turno correspondía al de un Operario llamado Ricardo, por lo cual decidí entrevistarme con él:

– Ingeniera: Buenas tardes don Ricardo, he estado revisando resultados y veo que los suyos son muy buenos, en su turno siempre están las pérdidas más bajas y es donde se saca mayor cantidad de azúcar, me extraña que sea diferente a los demás turnos pues si el proceso es automático como dice el Doctor* todos deberían tener resultados similares, usted sabe qué pasa?

– Don Ricardo: el proceso ahora es automático porque yo puedo mover las válvulas desde la pantalla y antes nos tocaba con cadenas, también hay momentos donde puedo dejar el equipo solo pero justo cuando se va a iniciar el proceso de cristalización yo lo hago de modo manual porque si lo dejo en automático no funciona, es que todos los materiales son diferentes, cambian con el tipo de caña que se esté moliendo, y eso no lo entiende el sistema.

– Y los demás cómo lo hacen don Ricardo?

– Don Ricardo: lo que pasa es que como los demás no tienen la misma experiencia que yo porque ellos vienen de otros puestos, aquí tienen como política que las personas tienen que estar rotando constantemente por todos los puestos para que todos sepan lo de todos y nadie sea indispensable, por eso les da miedo hacer el proceso manual y lo hacen automático, pero como a veces puede salir bien otras sale mal y toca repetirlo.

Al oír estas declaraciones comencé a entender como la tecnología no era tan independiente de las personas y que por sí sola no funcionaba, era necesario tener en cuenta a los operarios, sus apreciaciones podían ser valiosas al momento de realizar algún cambio en el proceso, y al parecer eso no se había hecho en este caso.

Le presenté a mi tutor esta información inicial y él decidió que habláramos con el doctor* para citar una reunión, el doctor* aceptó y adicionalmente citó a su grupo de ingenieros, los mismos que habían participado en los procesos de automatización, la reunión se convino para el siguiente día a las 10:00 a.m. que era la hora a la cual él acostumbraba a reunirse con su personal.

La reunión se realizó en la oficina de los ingenieros que consistía en una gran sala ubicada en un segundo piso de la fábrica y con muchas ventanas que daban hacia el exterior, pero había tanto polvillo de azúcar adherido que no se podía apreciar nada. En una de los costados se encontraba una serie de cubículos con computadores los cuales eran utilizados por los ingenieros, habían grandes estantes de madera parcialmente comidos por las polillas con gran cantidad de libros en desorden, en el fondo separada por un módulo se encontraba una mesa y un tablero, sitio en el cual se realizaban las reuniones.

Poco a poco fueron llegando los ingenieros, y cuando estuvimos listos comenzó a hablar mi tutor.

– Tutor: Buenos días doctor* queríamos tocar una situación particular que hemos encontrado, según usted nos había dicho el proceso de cristalización estaba totalmente automatizado pero de acuerdo a lo que la ingeniera ha podido evidenciar en algunas ocasiones el proceso es semiautomático.

– Doctor: Eso no puede ser, dijo, dirigiéndose hacia el Supervisor, la orden es que el proceso sea automático y para eso se compraron esos equipos y si alguien no lo está haciendo así pues me hace el favor y lo echa ya. Quién es el que hace eso? Le preguntó a mi tutor.

– Ingeniera: Es el Operario que se llama Ricardo.

Ante esto el doctor* se quedó de una sola pieza, sabía que Ricardo era el mejor Operario del área de Cristalización y en su turno en el que más cantidad de azúcar se sacaba.

– Doctor*: Como así y Ricardo por qué no hace las cosas en automático como se le ha ordenado? Preguntó.

– Ingeniera: Doctor* lo que pasa es que como don Ricardo tiene mucha experiencia, por eso, él ha detectado que el proceso no es estable y que varía dependiendo del tipo de caña que entre por eso lo que él hace es ajustar el proceso de modo manual y luego si lo deja en automático cuando ya está seguro.

– Doctor*: Pues eso no puede ser así!, dijo, me hacen el favor y me revisan todos los instrumentos y cambian lo que haya que cambiar pero todos tienen que hacer las cosas en automático, dentro de una semana nos vemos de nuevo y usted ingeniera nos trae los resultados que hayamos tenido!

Y así se dio por terminada la reunión.

Durante ese día y el siguiente los ingenieros se dedicaron a revisar los instrumentos, calibraron los equipos, incluyendo el funcionamiento del software y dieron la orden a todos los operarios, incluyendo a don Ricardo, que trabajaran los equipos en automático y que el que no hiciera caso lo iban a echar de la empresa por orden directa del doctor*. Por mi parte me dediqué a hacer seguimiento y a verificar qué cambios se producían en el proceso después de llevar a cabo las modificaciones establecidas, pues la idea que se tenía era que si los equipos se trabajaban en automático los resultados que se iban a obtener serían mucho mejores.

A la siguiente semana llegamos de nuevo a la reunión y me dijo el doctor*:

– Doctor*: Tengo entendido que todo ahora sí está trabajando todo en automático y si no es así dígame para tomar las medidas del caso.

– Ingeniera: Sí señor, le contesté, todo se ha hecho como usted ordenó pero el problema es que los resultados obtenidos no son los mejores, antes cuando don Ricardo hacía las cosas manualmente compensaba un poco los malos resultados de los demás pero como ahora él también lo hace en automático los promedios de producción bajaron.

– Doctor*: No puedo creer que haya invertido tanto dinero en esos equipos y que no sirvan para nada! Entonces tengo que seguir dependiendo de un simple Operario?

– Tutor: Doctor*, le dijo, hemos estado averiguando en otros ingenios que adoptaron esa misma tecnología y están manejando el modo semiautomático porque da mejores resultados, no si usted considere esto como una opción.

– Doctor*: Pues ensayemos así pero entonces que Ricardo le enseñe a los demás porque no quiero problemas, después vemos que más hacemos y por favor ingeniera continuemos con el trabajo porque esa pérdida en miel final sigue por las nubes.

– Ingeniera: Sí doctor* le contesté, pero si este procedimiento nos da buenos resultados también disminuirán las pérdidas porque necesariamente al subir la recuperación de azúcar deben disminuir las pérdidas.

– Bueno, eso espero, dijo el doctor*.

Se coordinó que don Ricardo le enseñara a los demás Operarios la forma en que él trabajaba y todos comenzaron a hacerlo de la misma manera obteniendo muy buenos resultados en la producción de esa semana, por lo que el doctor* aceptó que se dejara así el procedimiento y que todos deberían trabajar ahora en modo semiautomático.

Una vez estandarizado el proceso de cristalización lo cual efectivamente disminuyó un poco las pérdidas (aunque seguían siendo significativas) continué indagando sobre la situación.

Le pregunté a Luis, otro de los Operarios de cristalización, tan amable como don Ricardo, por qué creía que estaba alta la pureza de la miel final a lo que me respondió:

– Luis: Ingeniera, pero cómo no va a estar alta la pureza de la miel final si mire que como usted sabe aquí manejamos dos clases de mieles, la miel A que tiene un alto contenido de azúcar y la miel B que tiene uno más bajo, pero resulta que los tanques se encuentran juntos y como hay un hueco en la parte superior que los comunica, cuando se llena el tanque de miel A comienza a pasarse hacia la miel B y entonces se sube la cantidad de azúcar que ella contiene y como con ella es que fabricamos el producto de donde sale la miel final entonces ella también queda con más azúcar.

Lo que quería decir el Operario era que en lugar de ir recuperando el azúcar de los distintos materiales estaba mezclando materiales a los que ya les había retirado azúcar con otros ricos en azúcar, lo que equivalía a hacer una recirculación de materiales.

– Cómo así?, le pregunté yo, y por qué no paran el proceso antes de que se llenen los tanques para evitar que esto ocurra, o por qué no sellan ese hueco para evitar que se pase la miel A hacia la miel B?, a lo que él me respondió, no , cómo se le ocurre, es que si sellamos el hueco nos toca parar el proceso cuando se llene el tanque y no se puede parar porque el doctor* se emberraca y nos trata mal cada vez que para la molienda.

Con esta inquietud seguí en mis averiguaciones y comencé a tomar muestras de aquellos tanques que me mencionaba el Operario Luis encontrando que era cierto lo que me decía, por lo que seguí investigando y llegué al punto donde las mieles finales eran enviadas hacia los tanques de almacenamiento donde me encontré otra sorpresa:

– Buenos días don Jairo, le dije al Operario, una preguntica, yo veo que por esta tubería viene la miel final pero es que hay otro tubo más pequeño que no se qué material es y también está cayendo al mismo tanque, usted sabe por qué?

– Sí Ingeniera, lo que pasa es que cuando se nos llena el tanque de miel B (que contiene más cantidad de azúcar que la miel final por lo cual se retorna al proceso), para que no se bote nos toca tirarla para la miel final, es que no podemos parar las centrífugas porque el doctor* se enchicha y nos trata mal si hacemos eso.

Aterrorizada al ver los problemas que se estaban generando en el proceso por el miedo que le tenía la gente al doctor* me reuní con mi tutor y le conté los hallazgos, por lo que decidió convocar a una reunión, esto era muy grave y él tenía que enterarse de inmediato. Con las evidencias encontradas llegamos a la reunión,

– Tutor: doctor*, dijo mi jefe, es que hay unas situaciones anormales que hemos encontrado en el proceso y queríamos hablar con usted.

– Tutor: Durante las visitas a la planta la Ingeniera* encontró que hay una mezcla de mieles Ay B en los tanques, pues ocurre cuando estos se llenan ya que hay un orificio que los comunica, como usted sabe si se le sube la cantidad de azúcar a la miel B también se va a subir la de la miel final.

Entonces procedimos a explicarle lo mismo que había analizado anteriormente haciéndole ver que estaba recirculando materiales en lugar de llevar a cabo una extracción normal del azúcar.

– También encontramos que está teniendo una gran pérdida de azúcar la cual no solo proviene de las mieles finales sino que cuando están muy llenos los tanques están mandando miel B (mediana pureza) hacia la miel final, lo cual es supremamente grave, pues en lugar de recuperar el azúcar que ella tiene y venderla a un buen precio la está enviando hacia despachos y donde la vende como miel final a un precio mucho menor. Y le presentamos un estimado de la pérdida que esto representaba:

Como se puede observar el al adicionar miel B a la miel final ocurre un incremento en su pureza de 3.45% debido al azúcar que esta contiene, lo cual representaba una pérdida adicional de aproximadamente 22 bultos (1100 Kg) de azúcar por día que en lugar de venderse como azúcar comercial se vendían como miel final.

En ese momento pude ver cómo empezaba la transformación del doctor* y cambiaba aquella cara de amabilidad por la de un ogro totalmente descompuesto y de color rojo; exclamaba a sus Supervisores e Ingenieros:

-Quién DIABLOS!!!! es el culpable de esta situación!!!!! Saben cuánto le cuesta al ingenio esto? Pero quién, háganme el favor y me dicen quién hizo esto?

Aunque yo tenía conocimiento de que todos los Ingenieros estaban enterados de estas anormalidades vi que nadie se atrevía a mencionar palabra hasta que de pronto el Supervisor Álvaro habló y le dijo: sí Doctor* eso a veces se tiene que hacer, porque si no se hace hay que parar la molienda.

– A lo que el Doctor* respondió: Pero por qué diablos no me consultan a mí?. Ustedes no están aquí para tomar decisiones!. Yo soy el dueño y yo soy el que mando!. Desde mañana Álvaro se va para el taller industrial y no es más supervisor, me tapan ese orificio en los tanques y queda prohibido sacar miel B hacia miel final. Y ustedes dos, sigan averiguando a ver que más estupideces es que hace la gente aquí a espaldas de uno. Y dio por terminada la reunión.

De esta manera conocí la verdadera cara del Doctor*, y entendí por qué era que todos le tenían miedo, mientras pensaba en la forma en que aquellos profesionales eran tratados y lo que podrían estarme odiando en esos momentos.

Con el fin de suavizar la situación estuve hablando con algunos de los ingenieros y me enteré del por qué no se tocaban ciertos temas con el doctor*, según decían el doctor* no entendía razones, las cosas había que hacerlas como él decía y punto, de lo contrario podían tomarse medidas como lo hizo con Álvaro. Era por eso que cuando ellos tenían un problema preferían solucionarlo en conjunto con los Operarios sin informar al doctor* para evitar su enojo y sus insultos.

Felipe uno de los ingenieros, me expresaba que en este ingenio no se apreciaban los conocimientos y habilidades del personal, cuando un profesional ingresaba tenía que “demostrar” que era capaz y aprender desde abajo, es decir tenía que entrenar por cada uno de los puestos de la fábrica, pero no observando como en otras partes, sino haciendo las labores de los Operarios, y esto incluía todas las labores, desde limpiar las parrillas de la caldera hasta limpiar el bagazo y la grasa de los molinos. Tampoco se tenía una distinción según la profesión del personal, pues era posible que aunque se tuviera el título de ingeniero mecánico le mandaran a realizar labores eléctricas y siendo ingeniero electricista le mandaran a manejar producción, lo que también causaba traumatismos en la parte de proceso y tener poco manejo de las situaciones. La política que se seguía era: “nadie es indispensable y se debe estar en capacidad de reemplazar a cualquier persona en cualquier momento”.

Carlos, otro de los ingenieros me comentó que en la parte de molinos ocurría algo muy similar al área de cristalización, pues como en esta área se requiere adicionar agua para mejorar la extracción del azúcar, el doctor* insistía en que se debía trabajar con una cantidad supremamente alta, lo que causaba grandes problemas , pues debido a que se contaba con un molino menos que el resto de los ingenios el bagazo salía bastante húmedo y ocasionaba que constantemente se desestabilizara la caldera y se tuviera que parar la molienda por baja presión del vapor (es decir, trataba de apagarse la caldera), pero como el doctor no entendía esto, lo que hacían los ingenieros era bajar la cantidad de agua y cuando los operarios veían que el doctor pasaba hacia los molinos para ver cómo estaban funcionando, inmediatamente aumentaban de nuevo el agua para evitar que él se diera cuenta y se enojara. Fue en ese momento cuando entendí el gran misterio de por qué cada vez que el doctor* pasaba hacia los molinos inmediatamente se escuchaba el pito de paro (forma en que se anuncian los paros de molienda en los ingenios), pues el bagazo había pasado húmedo.

Al saber todas estas situaciones no puede dejar de sentir cierto cargo de conciencia, durante los siguientes días la situación estuvo muy tensa, se tapó el famoso orificio de los tanques y desapareció el tubo por el que mandaban la miel B hacia la miel final, pero en ese momento comenzó a ocurrir lo que habían dicho los Operarios, los tanques de mieles comenzaron a llenarse e inevitablemente se tenía que parar la molienda, así que el doctor* nos citó a una reunión de emergencia.

– Es cierto que hemos bajado la pureza de la miel final, dijo el doctor*, pero ahora tengo un grave problema y es que me toca parar molienda porque se me llenan los tanques de mieles, ustedes saben a qué se debe este problema?

– Mi jefe respondió: creo saber lo que está pasando, lo que sucede es que el verdadero problema se encontraba oculto, y consiste en una baja pureza del azúcar C (Anexo 1).

– Cómo así preguntó el doctor, no me habían dicho que el problema era la mezcla de mieles en los tanques y la salida de miel B hacia miel final?

– No doctor, esa era la forma en la que se estaba ocultando el verdadero problema, pero al eliminar estas situaciones y teniendo en cuenta los análisis de pureza realizados por la ingeniera* podemos ver que todo se centra en la baja pureza del azúcar C.

– Como usted sabe el azúcar C es la semilla para obtener el azúcar comercial pero si su pureza es baja quiere decir que no se pudo lavar bien en centrífugas por lo que tiene adherida mucha miel final, la cual retorna al proceso y hace difícil que crezcan los granos de azúcar. A su vez, como los granos de azúcar que no crecen se pasan por las mallas de las centrífugas aumentando la pureza de la miel final y como tapan las mallas no dejan hacer un buen lavado originando un azúcar C de baja calidad convirtiendo todo en un ciclo de problemas.

Por otro lado esta miel final no debería retornar al proceso ya que es un material de baja calidad y contiene muchas impurezas y un alto contenido de color, lo que a su vez también incrementa el color final del azúcar.

– Pues aunque no estoy muy convencido, dijo el doctor*, suena lógico lo que dicen, así que haremos un ensayo durante 15 días a ver qué sucede, qué es entonces lo que proponen?

– Mi tutor dijo entonces: La propuesta es como dicen darse una pela, vamos a incrementar fuertemente los lavados en las centrífugas y tal vez se nos suba la pureza de las mieles pero vamos también a mandar un azúcar C de una mejor calidad que va a mejorar el proceso y posteriormente vamos a ir necesitando menos lavado y se va a estabilizar el proceso.

Lo que mi tutor proponía era disminuir la cantidad de impurezas que retornaban al proceso haciendo un lavado más intensivo de los cristales de azúcar, pero esto significaba que en un comienzo se iba a incrementar la cantidad de mieles por incrementar la cantidad de agua de lavado en los cristales.

Así se hizo, al inicio la situación empeoró, la verdad era que hasta yo estaba dudando de la teoría de mi tutor, cuando se incrementaron los lavados en las centrífugas se comenzaron a llenar los tanques de mieles, a tal punto que fue necesario de nuevo autorizar temporalmente la salida de miel B hacia miel final para no bloquear el proceso, pero con mucho asombro poco a poco fuimos viendo como al mejorar la calidad de los materiales comenzó a disminuir la cantidad de mieles en los tanques y a bajar la pureza de la miel final. Pero más sorprendente aún fue que comenzó a bajar el color del azúcar, logrando obtener colores por debajo de 400 uma, algo que no había sido posible lograr en este ingenio de manera estable nunca:

Como se puede observar se logró una disminución de la pureza de la miel final hasta un valor de 41.57% que aunque seguía siendo muy alto (un valor normal se considera entre 30% y35%) representaba un ahorro bastante representativo, adicionalmente se logró que el color del azúcar entrara en especificación (menos de 400 uma) alcanzando un valor de 386 uma, e inclusive se logró una disminución en la turbiedad del azúcar pasando de 376 a 301 uma.

En la última reunión del proyecto le presentamos al doctor* un informe de todo lo que había acontecido y resaltamos el hecho de que a pesar de tener completamente automatizado un proceso las personas juegan un papel muy importante en la calidad, si aplicamos un régimen del terror en el cual las personas no tienen derecho a pensar y a expresar lo que está sucediendo, se trabajará con miedo, se nos ocultará la verdad de las situaciones y nunca podremos encontrar la causa raíz de los problemas. Si no sabemos lo que está mal será imposible mejorar, y esto puede tener un costo muy alto para una compañía.

El doctor* quedó muy contento con el trabajo realizado, aunque la verdad, siento que nunca reconoció del todo que las mejoras obtenidas en la calidad del azúcar y la disminución de la pureza de la miel final fueran gracias a él, lo cierto es que a partir de ese momento comenzó a contratar ingenieros químicos para el proceso y comenzamos una estandarización de los procedimientos de la fábrica, lo cual se consideró como un primer paso hacia la implementación de un SGC.

Como podemos ver, muchas de las situaciones que se suscitan en este caso parten de la represión a la cual se ven sometidos tanto los Operarios como los Ingenieros, lo que hace que no comuniquen lo que está pasando por temor de enfrentar las agresiones verbales de su jefe.

Podemos comprobar que la automatización por sí sola no es la solución a los problemas.

Si don Ricardo se hubiese sentido tranquilo habría expresado que había detectado que el proceso de cristalización no era adecuado hacerlo de modo automático y habrían podido recuperar mucha más azúcar de la que estaban recuperando.

Si Luis no tuviera tanto temor de que lo regañaran porque tenía que parar el proceso le habría informado al Doctor* que se estaba pasando la miel A hacia el tanque de miel B lo cual estaba contribuyendo al incremento de la pureza de la miel final y a ocultar otro problema existente.

Si Jairo tampoco tuviera tanto miedo de que lo insultaran por parar el proceso no habría sacado miel B hacia miel final y habrían podido detectar que algo estaba mal en el proceso encontrando rápidamente la causa raíz de los problemas.

Debe entenderse que el problema no son las personas, el problema se encuentra en no darles la motivación y el trato adecuado para que se conviertan en verdaderos colaboradores y compartan sus experiencias durante los procesos de automatización que en verdad conlleven a obtener unos mejores resultados con un menor esfuerzo y una mejor calidad (Anexo 3) , de lo contrario este proceso puede llevar al fracaso, la calidad no se puede obtener si las máquinas y las personas no logran trabajar en verdadera armonía.

Anexo 1. Descripción del proceso de obtención del azúcar

La etapa de formación del cristal es conocida normalmente como cristalización dentro de la cual se encuentran varias etapas intermedias:

En el gráfico se puede observar el flujo de los diferentes materiales siendo los de A los que tienen un contenido mayor de azúcar y los de B los de menor contenido.

El objetivo del proceso consiste en recuperar la mayor cantidad de azúcar posible. La miel final constituye un subproducto en el cual quedan residuos de azúcar, los cuales representan la mayor pérdida del proceso.

Entre esos ingenios se presentó uno, cuyo caso es muy particular. Era uno de los tres más pequeños del sector y su origen se remonta, como lo había mencionado inicialmente, a que surgió cuando dos familias se hicieron amigas y como sus haciendas quedaban vecinas y tenían grandes extensiones de tierra decidieron cultivar caña de azúcar y montar un trapiche para producción de panela, el negocio comenzó a dar frutos y entonces quisieron montar un ingenio para tener como producto principal el azúcar y utilizar las mieles para el funcionamiento del trapiche, pero debido a la reglamentación que salió, para proteger a los pequeños productores de panela, mediante la cual no se podían usar mieles del proceso azucarero, es decir de un ingenio, para la producción de panela, tuvieron que liquidar el trapiche y quedarse solo con el ingenio.

Lo que hacía particular este ingenio no eran sus orígenes, pues otros ingenios de la región surgieron de igual forma, sino que se caracterizaba por las personas y las políticas con las cuales se dirigía, tanto el Gerente como el sub-gerente (que a la vez es el Superintendente de Fábrica o lo que sería su equivalente el Director de Producción) tenían un carácter bastante hostil, por el cual, más que respetados, eran temidos tanto por sus subalternos como por las demás personas que debían realizar trabajos con ellos, pero al parecer esta situación no era solo actualmente, sino que se remontaba a sus orígenes, pues el anterior Superintendente, o sea uno de los fundadores y dueño de la mitad del negocio, era el padre del actual y tenía un carácter y una forma de tratar a las personas muy similar, o según decían, peor que éste.

El Gerente era descendiente de la otra familia fundadora del ingenio, era alto, robusto, escasos cabellos y un tono de voz grave, se caracterizaba porque casi nunca se le veía, llegaba a toda velocidad en su camioneta, salvándose a veces de arrollar a alguien, parqueaba su carro e inmediatamente se refugiaba en su oficina, hablaba muy poco con las personas y era un evento que visitara la fábrica. El Sub-Gerente por su parte era un hombre alto, muy delgado, de cabellos escasos y canosos, vestía unos jeans, una camisa manga corta y tenía una voz grave con un alto nivel autoritario (como es típico en los Superintendentes de los Ingenios). Ambos personajes fumaban de manera extrema, sobre todo en las reuniones a las cuales asistían, sin importar las personas que asistieran, y durante todo el tiempo tomaban grandes cantidades de café.

Cuando mi tutor se enteró que debíamos realizar un trabajo allá, me comentó lo difícil que era tratar con estas personas, especialmente con el sub-gerente, con quien tendríamos contacto directo, pues adicionalmente era una persona que no creía mucho en la investigación y mucho menos en los ingenieros químicos como lo éramos nosotros. Por otro lado, a nadie le gustaba emprender trabajos en este ingenio ya que sus pérdidas de azúcar eran bastante altas y tenía otros problemas que parecían imposibles de solucionar. La calidad de su azúcar no era muy buena como tampoco sus condiciones de limpieza ni había ninguna comodidad en sus instalaciones, pues pensaban que esto no daba ninguna rentabilidad o valor agregado al producto, aún no se manejaba el concepto de que el azúcar era un alimento y pensaban que las personas simplemente debían trabajar.

Después de concretar la cita nos dirigimos hacia el ingenio, al llegar a la ciudad nos dirigimos hacia las afueras y nos desviamos por un callejón, a lado y lado de la carretera se podían observar los hermosos cultivos de caña de azúcar como es típico en el Valle del Cauca, luego pasamos por el sector donde se encuentra la báscula camionera de pesaje de caña y en el costado izquierdo se veía una laguna y más cercano a la fábrica una piscina de enfriamiento, donde se enviaba el agua utilizada en la fábrica para bajarle la temperatura y posteriormente regresarla para ser reutilizada. Para realizar el enfriamiento el agua se hace pasar a través de unas boquillas que trabajan como un aspersor formando grandes sombrillas de agua que al ponerse en contacto con el aire baja su temperatura y puede ser reutilizada en el proceso. Al lado derecho de la entrada se encontraba un parqueadero de motos y al lado izquierdo de la entrada el vestier para los operarios. En la parte del centro se tenía la puerta de ingreso al ingenio.

A medida que nos acercábamos más al ingenio pude visualizar la gran chimenea y le pregunté a mi jefe si estaba trabajando la fábrica, pues por un lado me impresionó que no se veía humo y por otro que no se veían personas, a lo que mi jefe contestó que la chimenea no tenía emisiones ya que contaban con un precipitador electrostático que era muy efectivo para la remoción de partículas y que su funcionamiento consistía en que pasaba energía a través de unas placas que creaban un campo magnético que atraía las partículas, cuando ya se habían acumulado, las placas eran golpeadas por unos martillos lo que hacía desprender la ceniza que se enviaba hacia una tolva para luego ser evacuada en grandes camiones. La ausencia de personas la explicaba debido al alto grado de automatización que se había logrado en este ingenio y que había llevado a un gran recorte de personal hacía aproximadamente dos años, pero que existían dudas en cuanto al beneficio logrado ya que las pérdidas de azúcar del ingenio seguían siendo elevadas.

Hacía un tiempo habían contratado una serie de profesionales universitarios cuyo trabajo consistió en ir por cada uno de los puestos de la fábrica buscando opciones de automatización colocando máquinas y eliminando personas, pues pensaban que esta era la mejor opción para librarse de tanto personal, que según ellos solo representaba gastos y problemas, cada vez que ellos llegaban a un puesto todos los operarios se preocupaban, pues sabían que esto significaba que algunos de ellos se iban a quedar sin trabajo y para los que se quedaran el trabajo se iba a duplicar.

En la portería del ingenio se encontraba un guarda de seguridad privada, el cual atendía a las personas desde su caseta protegida con un vidrio oscuro, a través de un citófono, al parecer había mucha seguridad en este sitio a pesar de que no se apreciaba ningún lujo y todo era muy modesto. La puerta consistía en una gran reja que era accionada desde el interior de la portería pero solo podían ingresar los carros de los dueños, las demás personas ingresaban a través de una puerta más pequeña que también se accionaba automáticamente. Después de preguntarnos a quién solicitábamos y de haber confirmado que teníamos una cita, el portero nos dejó ingresar.

Al ingresar a las instalaciones del ingenio pude observar que en realidad no era muy bonito, pero lo que sí era complicado era el acceso, contradictoriamente contaban con sistemas de cierre electrónico en todas las puertas de las oficinas, era una mezcla entre lo rudimentario y la tecnología. En la recepción nos atendió una señorita muy amable que se encontraba como en una caja de cristal (pues no tenía contacto directo con las personas), preguntamos por el doctor *(título que se les da a los directivos en el sector azucarero a pesar de no serlo), dijo que nos iba a anunciar y nos hizo sentar en unos muebles muy antiguos cubiertos con unos forros de cuero bastante desgastados. De pronto, por una de esas puertas apareció la persona que estábamos esperando, era el sub gerente, mi tutor nos presentó y al conocerlo pensé, que gente tan exagerada, si hasta parece lo más de amable. Nos dirigimos hacia una pequeña sala donde se encontraba una mesa de juntas y un tablero y comenzó a preguntar por varias personas de Cenicaña y a tratar temas de interés general mientras se fumaba un cigarrillo.

Después de hablar un rato el Doctor* nos comentó que se había dado cuenta que estábamos trabajando en Cenicaña con el fin de reducir las pérdidas de azúcar en las mieles finales y que le gustaría que desarrolláramos un trabajo en su ingenio, pues estaba teniendo una pérdida de azúcar muy alta en sus mieles finales, la pérdida de azúcar en miel final para este ingenio se encontraba un 40% más alta que el promedio del sector, lo cual era bastante crítico. Teniendo en cuenta que la cantidad promedio de miel final que se produce en un ingenio es del orden de 25-30 toneladas de miel por tonelada de caña molida con un contenido de azúcar promedio del 35% (35 partes de azúcar por 100 partes de sólidos) y que la caña molida se encuentra alrededor de las 2000 ton para un ingenio pequeño podemos ver que esta pérdida no es nada despreciable y que cualquier disminución que se pueda lograr es muy representativa.

La miel final es el principal sub producto del proceso azucarero (Anexo 1). En este proceso entra azúcar contenida en el jugo de la caña y sale azúcar comercial pero hay unas pérdidas representadas en el azúcar que no se puede recuperar (debido a que ningún proceso es 100% eficiente) y que queda contenida en: la miel final, la cachaza, el bagazo. Cuando se hace un balance entre el azúcar que entra en la caña y el azúcar que queda en la miel final, el bagazo y la cachaza; queda una diferencia que no se puede explicar a la cual y por este motivo, se le llama pérdidas indeterminadas.

Esquema simplificado del proceso de fabricación del azúcar.

El doctor* dijo:

–No encuentro una explicación para esta situación, el ingenio está bastante tecnificado en el área de cristalización (área de donde se obtenía la miel final) y no sé por qué los resultados no son nada buenos, contamos con equipos automatizados y la intervención humana es mínima, lo cual considero, es garantía de que el proceso debería ser óptimo.

Adicional a las altas pérdidas de azúcar en la miel final también nos comentó que tenía problemas de calidad debido a que el color del azúcar que estaba produciendo no cumplía con los parámetros establecidos, el color estaba demasiado elevado, por encima de 500 uma (uma=unidades de mili absorbancia, utilizadas para medir color), cuando para ser comercializada como un azúcar blanco requería que tuviera máximo 400 uma de color, lo que también representaba una pérdida económica, pues debía venderla a menor precio para que el cliente la aceptara. Hasta este momento al parecer, las dos situaciones que nos exponía no estaban relacionadas.

El doctor* y mi tutor acordaron que estudiaríamos el caso y le pasaríamos una propuesta de trabajo, y que para el desarrollo del mismo yo debería visitar el ingenio para hacer un diagnóstico del problema, después de lo cual nos despedimos.

3. ANÁLISIS Y SOLUCIÓN DEL PROBLEMA

Con el problema planteado por el doctor*, mi tutor y yo procedimos a realizar un plan de trabajo y propusimos que íbamos a recolectar información del proceso, tomando muestras y hablando con los Operarios del área de cristalización al respecto, así podríamos hacer un análisis de causas.

Comencé a realizar visitas al ingenio con el fin de interactuar con los Operarios y saber la forma en que ellos realizaban el proceso de cristalización y la forma en la cual se había automatizado, pues hasta donde tenía entendido era muy complicado automatizar este proceso debido a que era muy variable porque dependía de la composición de las mieles, la cual a su vez se veía afectada por muchos factores, entre ellos la composición de los terrenos en los que era cultivada la caña, los abonos que se le aplicaban etc.

La fábrica del ingenio contaba con diferentes áreas según la parte del proceso que allí se realizaba: molinos, clarificación, evaporación, cristalización, centrífugas y envase (Anexo A). Mi área de interés era la de cristalización puesto que de allí provenían tanto las mieles finales como el azúcar.

En el proceso de obtención del azúcar la caña de azúcar pasa por los molinos para ser exprimida y obtener su jugo, agregándole agua caliente para mejorar la extracción, el jugo obtenido en esta etapa es denominado jugo crudo, el residuo resultante es el bagazo el cual queda con un contenido residual de azúcar. Una vez obtenido el jugo crudo este debe ser limpiado y purificado pasando por un clarificador donde se le extraen sus impurezas, las impurezas que se extraen se retiran en forma de unos lodos que son mezclados con bagacillo y esta mezcla se hace pasar por filtros rotatorios al vacío donde se le realiza un enjuague para retirarle el azúcar que contienen, la torta resultante de este proceso es llamada cachaza. Cuando se tiene el jugo claro se pasa a través de unos evaporadores y se le retira gran parte de agua para obtener una meladura. La meladura es la materia prima para el área de cristalización de donde se obtienen los cristales de azúcar los cuales deben ser lavados en centrífugas para retirarles el exceso de miel y hacer que queden blancos, el azúcar húmedo que sale de las centrífugas se envía hacia una secadora donde se pone en contacto con aire caliente en contracorriente y finalmente se obtiene el azúcar o producto final, el subproducto de todo este proceso es la miel final, melaza o miel de purga donde además de impurezas queda una pérdida representada por el azúcar que no se pudo recuperar.

Los Operarios del área de cristalización eran personas muy amables y empíricas que se habían formado en la empresa y llevaban muchos años de estar allí, me contaron que inicialmente ellos tenían ayudantes pero a medida que se fueron automatizando las operaciones comenzaron a dejar solo una persona por cada puesto lo que les había recargado el trabajo.

Conseguí algunos datos en el Laboratorio y analicé los resultados obtenidos para cada uno de los turnos, entonces pude observar que siempre se destacaba un turno sobre los demás, y ese turno correspondía al de un Operario llamado Ricardo, por lo cual decidí entrevistarme con él:

– Ingeniera: Buenas tardes don Ricardo, he estado revisando resultados y veo que los suyos son muy buenos, en su turno siempre están las pérdidas más bajas y es donde se saca mayor cantidad de azúcar, me extraña que sea diferente a los demás turnos pues si el proceso es automático como dice el Doctor* todos deberían tener resultados similares, usted sabe qué pasa?

– Don Ricardo: el proceso ahora es automático porque yo puedo mover las válvulas desde la pantalla y antes nos tocaba con cadenas, también hay momentos donde puedo dejar el equipo solo pero justo cuando se va a iniciar el proceso de cristalización yo lo hago de modo manual porque si lo dejo en automático no funciona, es que todos los materiales son diferentes, cambian con el tipo de caña que se esté moliendo, y eso no lo entiende el sistema.

– Y los demás cómo lo hacen don Ricardo?

– Don Ricardo: lo que pasa es que como los demás no tienen la misma experiencia que yo porque ellos vienen de otros puestos, aquí tienen como política que las personas tienen que estar rotando constantemente por todos los puestos para que todos sepan lo de todos y nadie sea indispensable, por eso les da miedo hacer el proceso manual y lo hacen automático, pero como a veces puede salir bien otras sale mal y toca repetirlo.

Al oír estas declaraciones comencé a entender como la tecnología no era tan independiente de las personas y que por sí sola no funcionaba, era necesario tener en cuenta a los operarios, sus apreciaciones podían ser valiosas al momento de realizar algún cambio en el proceso, y al parecer eso no se había hecho en este caso.

Le presenté a mi tutor esta información inicial y él decidió que habláramos con el doctor* para citar una reunión, el doctor* aceptó y adicionalmente citó a su grupo de ingenieros, los mismos que habían participado en los procesos de automatización, la reunión se convino para el siguiente día a las 10:00 a.m. que era la hora a la cual él acostumbraba a reunirse con su personal.

La reunión se realizó en la oficina de los ingenieros que consistía en una gran sala ubicada en un segundo piso de la fábrica y con muchas ventanas que daban hacia el exterior, pero había tanto polvillo de azúcar adherido que no se podía apreciar nada. En una de los costados se encontraba una serie de cubículos con computadores los cuales eran utilizados por los ingenieros, habían grandes estantes de madera parcialmente comidos por las polillas con gran cantidad de libros en desorden, en el fondo separada por un módulo se encontraba una mesa y un tablero, sitio en el cual se realizaban las reuniones.

Poco a poco fueron llegando los ingenieros, y cuando estuvimos listos comenzó a hablar mi tutor.

– Tutor: Buenos días doctor* queríamos tocar una situación particular que hemos encontrado, según usted nos había dicho el proceso de cristalización estaba totalmente automatizado pero de acuerdo a lo que la ingeniera ha podido evidenciar en algunas ocasiones el proceso es semiautomático.

– Doctor: Eso no puede ser, dijo, dirigiéndose hacia el Supervisor, la orden es que el proceso sea automático y para eso se compraron esos equipos y si alguien no lo está haciendo así pues me hace el favor y lo echa ya. Quién es el que hace eso? Le preguntó a mi tutor.

– Ingeniera: Es el Operario que se llama Ricardo.

Ante esto el doctor* se quedó de una sola pieza, sabía que Ricardo era el mejor Operario del área de Cristalización y en su turno en el que más cantidad de azúcar se sacaba.

– Doctor*: Como así y Ricardo por qué no hace las cosas en automático como se le ha ordenado? Preguntó.

– Ingeniera: Doctor* lo que pasa es que como don Ricardo tiene mucha experiencia, por eso, él ha detectado que el proceso no es estable y que varía dependiendo del tipo de caña que entre por eso lo que él hace es ajustar el proceso de modo manual y luego si lo deja en automático cuando ya está seguro.

– Doctor*: Pues eso no puede ser así!, dijo, me hacen el favor y me revisan todos los instrumentos y cambian lo que haya que cambiar pero todos tienen que hacer las cosas en automático, dentro de una semana nos vemos de nuevo y usted ingeniera nos trae los resultados que hayamos tenido!

Y así se dio por terminada la reunión.

Durante ese día y el siguiente los ingenieros se dedicaron a revisar los instrumentos, calibraron los equipos, incluyendo el funcionamiento del software y dieron la orden a todos los operarios, incluyendo a don Ricardo, que trabajaran los equipos en automático y que el que no hiciera caso lo iban a echar de la empresa por orden directa del doctor*. Por mi parte me dediqué a hacer seguimiento y a verificar qué cambios se producían en el proceso después de llevar a cabo las modificaciones establecidas, pues la idea que se tenía era que si los equipos se trabajaban en automático los resultados que se iban a obtener serían mucho mejores.

A la siguiente semana llegamos de nuevo a la reunión y me dijo el doctor*:

– Doctor*: Tengo entendido que todo ahora sí está trabajando todo en automático y si no es así dígame para tomar las medidas del caso.

– Ingeniera: Sí señor, le contesté, todo se ha hecho como usted ordenó pero el problema es que los resultados obtenidos no son los mejores, antes cuando don Ricardo hacía las cosas manualmente compensaba un poco los malos resultados de los demás pero como ahora él también lo hace en automático los promedios de producción bajaron.

– Doctor*: No puedo creer que haya invertido tanto dinero en esos equipos y que no sirvan para nada! Entonces tengo que seguir dependiendo de un simple Operario?

– Tutor: Doctor*, le dijo, hemos estado averiguando en otros ingenios que adoptaron esa misma tecnología y están manejando el modo semiautomático porque da mejores resultados, no si usted considere esto como una opción.

– Doctor*: Pues ensayemos así pero entonces que Ricardo le enseñe a los demás porque no quiero problemas, después vemos que más hacemos y por favor ingeniera continuemos con el trabajo porque esa pérdida en miel final sigue por las nubes.

– Ingeniera: Sí doctor* le contesté, pero si este procedimiento nos da buenos resultados también disminuirán las pérdidas porque necesariamente al subir la recuperación de azúcar deben disminuir las pérdidas.

– Bueno, eso espero, dijo el doctor*.

Se coordinó que don Ricardo le enseñara a los demás Operarios la forma en que él trabajaba y todos comenzaron a hacerlo de la misma manera obteniendo muy buenos resultados en la producción de esa semana, por lo que el doctor* aceptó que se dejara así el procedimiento y que todos deberían trabajar ahora en modo semiautomático.

Una vez estandarizado el proceso de cristalización lo cual efectivamente disminuyó un poco las pérdidas (aunque seguían siendo significativas) continué indagando sobre la situación.

Le pregunté a Luis, otro de los Operarios de cristalización, tan amable como don Ricardo, por qué creía que estaba alta la pureza de la miel final a lo que me respondió:

– Luis: Ingeniera, pero cómo no va a estar alta la pureza de la miel final si mire que como usted sabe aquí manejamos dos clases de mieles, la miel A que tiene un alto contenido de azúcar y la miel B que tiene uno más bajo, pero resulta que los tanques se encuentran juntos y como hay un hueco en la parte superior que los comunica, cuando se llena el tanque de miel A comienza a pasarse hacia la miel B y entonces se sube la cantidad de azúcar que ella contiene y como con ella es que fabricamos el producto de donde sale la miel final entonces ella también queda con más azúcar.

Lo que quería decir el Operario era que en lugar de ir recuperando el azúcar de los distintos materiales estaba mezclando materiales a los que ya les había retirado azúcar con otros ricos en azúcar, lo que equivalía a hacer una recirculación de materiales.

– Cómo así?, le pregunté yo, y por qué no paran el proceso antes de que se llenen los tanques para evitar que esto ocurra, o por qué no sellan ese hueco para evitar que se pase la miel A hacia la miel B?, a lo que él me respondió, no , cómo se le ocurre, es que si sellamos el hueco nos toca parar el proceso cuando se llene el tanque y no se puede parar porque el doctor* se emberraca y nos trata mal cada vez que para la molienda.

Con esta inquietud seguí en mis averiguaciones y comencé a tomar muestras de aquellos tanques que me mencionaba el Operario Luis encontrando que era cierto lo que me decía, por lo que seguí investigando y llegué al punto donde las mieles finales eran enviadas hacia los tanques de almacenamiento donde me encontré otra sorpresa:

– Buenos días don Jairo, le dije al Operario, una preguntica, yo veo que por esta tubería viene la miel final pero es que hay otro tubo más pequeño que no se qué material es y también está cayendo al mismo tanque, usted sabe por qué?

– Sí Ingeniera, lo que pasa es que cuando se nos llena el tanque de miel B (que contiene más cantidad de azúcar que la miel final por lo cual se retorna al proceso), para que no se bote nos toca tirarla para la miel final, es que no podemos parar las centrífugas porque el doctor* se enchicha y nos trata mal si hacemos eso.

Aterrorizada al ver los problemas que se estaban generando en el proceso por el miedo que le tenía la gente al doctor* me reuní con mi tutor y le conté los hallazgos, por lo que decidió convocar a una reunión, esto era muy grave y él tenía que enterarse de inmediato. Con las evidencias encontradas llegamos a la reunión,

– Tutor: doctor*, dijo mi jefe, es que hay unas situaciones anormales que hemos encontrado en el proceso y queríamos hablar con usted.

– Tutor: Durante las visitas a la planta la Ingeniera* encontró que hay una mezcla de mieles Ay B en los tanques, pues ocurre cuando estos se llenan ya que hay un orificio que los comunica, como usted sabe si se le sube la cantidad de azúcar a la miel B también se va a subir la de la miel final.

Entonces procedimos a explicarle lo mismo que había analizado anteriormente haciéndole ver que estaba recirculando materiales en lugar de llevar a cabo una extracción normal del azúcar.

– También encontramos que está teniendo una gran pérdida de azúcar la cual no solo proviene de las mieles finales sino que cuando están muy llenos los tanques están mandando miel B (mediana pureza) hacia la miel final, lo cual es supremamente grave, pues en lugar de recuperar el azúcar que ella tiene y venderla a un buen precio la está enviando hacia despachos y donde la vende como miel final a un precio mucho menor. Y le presentamos un estimado de la pérdida que esto representaba:

Pureza promedio miel final 39.44%

Pureza promedio miel final + miel B 42.89%

Incremento de pureza en miel final 3.45%

Como se puede observar el al adicionar miel B a la miel final ocurre un incremento en su pureza de 3.45% debido al azúcar que esta contiene, lo cual representaba una pérdida adicional de aproximadamente 22 bultos (1100 Kg) de azúcar por día que en lugar de venderse como azúcar comercial se vendían como miel final.

En ese momento pude ver cómo empezaba la transformación del doctor* y cambiaba aquella cara de amabilidad por la de un ogro totalmente descompuesto y de color rojo; exclamaba a sus Supervisores e Ingenieros:

-Quién DIABLOS!!!! es el culpable de esta situación!!!!! Saben cuánto le cuesta al ingenio esto? Pero quién, háganme el favor y me dicen quién hizo esto?

Aunque yo tenía conocimiento de que todos los Ingenieros estaban enterados de estas anormalidades vi que nadie se atrevía a mencionar palabra hasta que de pronto el Supervisor Álvaro habló y le dijo: sí Doctor* eso a veces se tiene que hacer, porque si no se hace hay que parar la molienda.

– A lo que el Doctor* respondió: Pero por qué diablos no me consultan a mí?. Ustedes no están aquí para tomar decisiones!. Yo soy el dueño y yo soy el que mando!. Desde mañana Álvaro se va para el taller industrial y no es más supervisor, me tapan ese orificio en los tanques y queda prohibido sacar miel B hacia miel final. Y ustedes dos, sigan averiguando a ver que más estupideces es que hace la gente aquí a espaldas de uno. Y dio por terminada la reunión.

De esta manera conocí la verdadera cara del Doctor*, y entendí por qué era que todos le tenían miedo, mientras pensaba en la forma en que aquellos profesionales eran tratados y lo que podrían estarme odiando en esos momentos.

Con el fin de suavizar la situación estuve hablando con algunos de los ingenieros y me enteré del por qué no se tocaban ciertos temas con el doctor*, según decían el doctor* no entendía razones, las cosas había que hacerlas como él decía y punto, de lo contrario podían tomarse medidas como lo hizo con Álvaro. Era por eso que cuando ellos tenían un problema preferían solucionarlo en conjunto con los Operarios sin informar al doctor* para evitar su enojo y sus insultos.

Felipe uno de los ingenieros, me expresaba que en este ingenio no se apreciaban los conocimientos y habilidades del personal, cuando un profesional ingresaba tenía que “demostrar” que era capaz y aprender desde abajo, es decir tenía que entrenar por cada uno de los puestos de la fábrica, pero no observando como en otras partes, sino haciendo las labores de los Operarios, y esto incluía todas las labores, desde limpiar las parrillas de la caldera hasta limpiar el bagazo y la grasa de los molinos. Tampoco se tenía una distinción según la profesión del personal, pues era posible que aunque se tuviera el título de ingeniero mecánico le mandaran a realizar labores eléctricas y siendo ingeniero electricista le mandaran a manejar producción, lo que también causaba traumatismos en la parte de proceso y tener poco manejo de las situaciones. La política que se seguía era: “nadie es indispensable y se debe estar en capacidad de reemplazar a cualquier persona en cualquier momento”.

Carlos, otro de los ingenieros me comentó que en la parte de molinos ocurría algo muy similar al área de cristalización, pues como en esta área se requiere adicionar agua para mejorar la extracción del azúcar, el doctor* insistía en que se debía trabajar con una cantidad supremamente alta, lo que causaba grandes problemas , pues debido a que se contaba con un molino menos que el resto de los ingenios el bagazo salía bastante húmedo y ocasionaba que constantemente se desestabilizara la caldera y se tuviera que parar la molienda por baja presión del vapor (es decir, trataba de apagarse la caldera), pero como el doctor no entendía esto, lo que hacían los ingenieros era bajar la cantidad de agua y cuando los operarios veían que el doctor pasaba hacia los molinos para ver cómo estaban funcionando, inmediatamente aumentaban de nuevo el agua para evitar que él se diera cuenta y se enojara. Fue en ese momento cuando entendí el gran misterio de por qué cada vez que el doctor* pasaba hacia los molinos inmediatamente se escuchaba el pito de paro (forma en que se anuncian los paros de molienda en los ingenios), pues el bagazo había pasado húmedo.

Al saber todas estas situaciones no puede dejar de sentir cierto cargo de conciencia, durante los siguientes días la situación estuvo muy tensa, se tapó el famoso orificio de los tanques y desapareció el tubo por el que mandaban la miel B hacia la miel final, pero en ese momento comenzó a ocurrir lo que habían dicho los Operarios, los tanques de mieles comenzaron a llenarse e inevitablemente se tenía que parar la molienda, así que el doctor* nos citó a una reunión de emergencia.

– Es cierto que hemos bajado la pureza de la miel final, dijo el doctor*, pero ahora tengo un grave problema y es que me toca parar molienda porque se me llenan los tanques de mieles, ustedes saben a qué se debe este problema?

– Mi jefe respondió: creo saber lo que está pasando, lo que sucede es que el verdadero problema se encontraba oculto, y consiste en una baja pureza del azúcar C (Anexo 1).

– Cómo así preguntó el doctor, no me habían dicho que el problema era la mezcla de mieles en los tanques y la salida de miel B hacia miel final?

– No doctor, esa era la forma en la que se estaba ocultando el verdadero problema, pero al eliminar estas situaciones y teniendo en cuenta los análisis de pureza realizados por la ingeniera* podemos ver que todo se centra en la baja pureza del azúcar C.

– Como usted sabe el azúcar C es la semilla para obtener el azúcar comercial pero si su pureza es baja quiere decir que no se pudo lavar bien en centrífugas por lo que tiene adherida mucha miel final, la cual retorna al proceso y hace difícil que crezcan los granos de azúcar. A su vez, como los granos de azúcar que no crecen se pasan por las mallas de las centrífugas aumentando la pureza de la miel final y como tapan las mallas no dejan hacer un buen lavado originando un azúcar C de baja calidad convirtiendo todo en un ciclo de problemas.

Por otro lado esta miel final no debería retornar al proceso ya que es un material de baja calidad y contiene muchas impurezas y un alto contenido de color, lo que a su vez también incrementa el color final del azúcar.

– Pues aunque no estoy muy convencido, dijo el doctor*, suena lógico lo que dicen, así que haremos un ensayo durante 15 días a ver qué sucede, qué es entonces lo que proponen?

– Mi tutor dijo entonces: La propuesta es como dicen darse una pela, vamos a incrementar fuertemente los lavados en las centrífugas y tal vez se nos suba la pureza de las mieles pero vamos también a mandar un azúcar C de una mejor calidad que va a mejorar el proceso y posteriormente vamos a ir necesitando menos lavado y se va a estabilizar el proceso.

Lo que mi tutor proponía era disminuir la cantidad de impurezas que retornaban al proceso haciendo un lavado más intensivo de los cristales de azúcar, pero esto significaba que en un comienzo se iba a incrementar la cantidad de mieles por incrementar la cantidad de agua de lavado en los cristales.

Así se hizo, al inicio la situación empeoró, la verdad era que hasta yo estaba dudando de la teoría de mi tutor, cuando se incrementaron los lavados en las centrífugas se comenzaron a llenar los tanques de mieles, a tal punto que fue necesario de nuevo autorizar temporalmente la salida de miel B hacia miel final para no bloquear el proceso, pero con mucho asombro poco a poco fuimos viendo como al mejorar la calidad de los materiales comenzó a disminuir la cantidad de mieles en los tanques y a bajar la pureza de la miel final. Pero más sorprendente aún fue que comenzó a bajar el color del azúcar, logrando obtener colores por debajo de 400 uma, algo que no había sido posible lograr en este ingenio de manera estable nunca:

Como se puede observar se logró una disminución de la pureza de la miel final hasta un valor de 41.57% que aunque seguía siendo muy alto (un valor normal se considera entre 30% y35%) representaba un ahorro bastante representativo, adicionalmente se logró que el color del azúcar entrara en especificación (menos de 400 uma) alcanzando un valor de 386 uma, e inclusive se logró una disminución en la turbiedad del azúcar pasando de 376 a 301 uma.

En la última reunión del proyecto le presentamos al doctor* un informe de todo lo que había acontecido y resaltamos el hecho de que a pesar de tener completamente automatizado un proceso las personas juegan un papel muy importante en la calidad, si aplicamos un régimen del terror en el cual las personas no tienen derecho a pensar y a expresar lo que está sucediendo, se trabajará con miedo, se nos ocultará la verdad de las situaciones y nunca podremos encontrar la causa raíz de los problemas. Si no sabemos lo que está mal será imposible mejorar, y esto puede tener un costo muy alto para una compañía.

El doctor* quedó muy contento con el trabajo realizado, aunque la verdad, siento que nunca reconoció del todo que las mejoras obtenidas en la calidad del azúcar y la disminución de la pureza de la miel final fueran gracias a él, lo cierto es que a partir de ese momento comenzó a contratar ingenieros químicos para el proceso y comenzamos una estandarización de los procedimientos de la fábrica, lo cual se consideró como un primer paso hacia la implementación de un SGC.

Como podemos ver, muchas de las situaciones que se suscitan en este caso parten de la represión a la cual se ven sometidos tanto los Operarios como los Ingenieros, lo que hace que no comuniquen lo que está pasando por temor de enfrentar las agresiones verbales de su jefe.

Podemos comprobar que la automatización por sí sola no es la solución a los problemas.

Si don Ricardo se hubiese sentido tranquilo habría expresado que había detectado que el proceso de cristalización no era adecuado hacerlo de modo automático y habrían podido recuperar mucha más azúcar de la que estaban recuperando.

Si Luis no tuviera tanto temor de que lo regañaran porque tenía que parar el proceso le habría informado al Doctor* que se estaba pasando la miel A hacia el tanque de miel B lo cual estaba contribuyendo al incremento de la pureza de la miel final y a ocultar otro problema existente.

Si Jairo tampoco tuviera tanto miedo de que lo insultaran por parar el proceso no habría sacado miel B hacia miel final y habrían podido detectar que algo estaba mal en el proceso encontrando rápidamente la causa raíz de los problemas.

Debe entenderse que el problema no son las personas, el problema se encuentra en no darles la motivación y el trato adecuado para que se conviertan en verdaderos colaboradores y compartan sus experiencias durante los procesos de automatización que en verdad conlleven a obtener unos mejores resultados con un menor esfuerzo y una mejor calidad (Anexo 3) , de lo contrario este proceso puede llevar al fracaso, la calidad no se puede obtener si las máquinas y las personas no logran trabajar en verdadera armonía.

Anexo 1. Descripción del proceso de obtención del azúcar

La etapa de formación del cristal es conocida normalmente como cristalización dentro de la cual se encuentran varias etapas intermedias:

En el gráfico se puede observar el flujo de los diferentes materiales siendo los de A los que tienen un contenido mayor de azúcar y los de B los de menor contenido.

El objetivo del proceso consiste en recuperar la mayor cantidad de azúcar posible. La miel final constituye un subproducto en el cual quedan residuos de azúcar, los cuales representan la mayor pérdida del proceso.